食品工場の生産性が低い理由とは?生産性向上の事例紹介

公開:2024.07.24 更新:2024.07.24

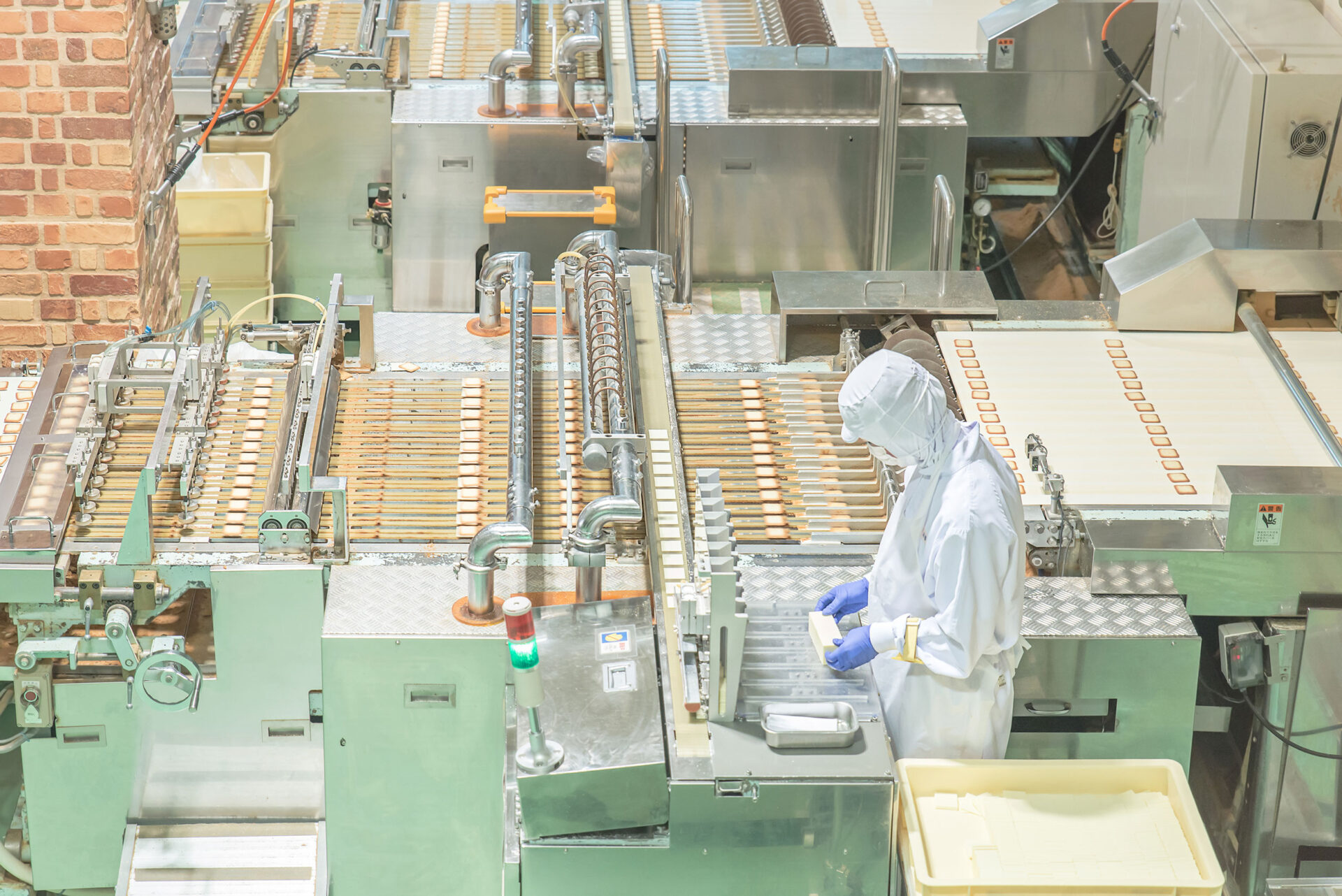

食品製造業の生産性が他の製造業に比べて低い主な理由は、自動化や省人化が進んでいないことにあります。特に、人手を多く必要とする工程が多く、作業ミスや材料調達ミスなどを防ぐには食品加工機械や管理システムなどの設備が欠かせません。

例えば、ある食肉加工工場では自動冷凍スライサーの導入により、手作業によるリスクを減らし生産性を向上させました。また、水産加工品を扱う工場では、作業工程の合理化により生産性が大幅に改善されました。

これらの事例から、適切な技術投資と工程の最適化が、食品製造業の生産性向上に不可欠であることが示されています。

目次

製造業の生産性と食品工場を比較すると

他の製造業と食品工場を比較すると、食品工場は生産性が低いとされています。その理由として、食品工場は自動化や省人化が進んでおらず、人手を必要とする工程が多いためです。

こちらでは、食品工場の生産性および食品工場における一人当たりの付加価値について、詳しくご紹介いたします。

◇食品工場の生産は低い

製造業の中でも、食品工場の生産性は低いとされています。その理由として、自動化や省人化が進んでいない他にも、人手不足、作業ミス、材料調達ミス、在庫管理ミス、連携不足といったさまざまな要因が生産ロスの原因となってしまうためです。

食品工場は賞味期限や消費期限のあるものを扱うことが多いため、ひとつのミスから生産に関わる大きなトラブルにつながってしまうおそれがあります。

◇一人当たりの付加価値

一人当たりの付加価値とは、付加価値労働生産性や労働生産性とも呼ばれており、ひとりの従業者が生み出す新たな価値のことを指します。経済産業省の公表によると、2020年における製造業の労働生産性は約1,076万円とされており、卸売業や小売業よりも高い水準でした。

しかし、全製造業の中でも、食品製造業に従事されている方は非常に多いにもかかわらず、食品製造業の一人当たりの付加価値額は全製造業平均の6割ほどしか満たしておらず、他の製造業と比較すると、食品製造業の生産性は決して高いとはいえません。

引用元:

経済産業省「2021年経済産業省企業活動基本調査(2020年度実績)の結果(速報)を取りまとめました」

経済産業省「ロボットが食品工場をお助け!人手不足解消と生産性向上を叶えてくれる」

食品製造業の生産性が低い原因とは?

食品製造業の生産性が低い原因として、人手不足によるミス、国内市場への依存、ノウハウの蓄積の遅れなどが挙げられます。こちらでは、食品製造業の生産性が低い原因について、それぞれ、詳しくご紹介いたします。

◇人手不足からミスが起こる

食品製造業は自動化や省人化が進んでいないため、原材料の計測、調理、包装、殺菌、検品といった各工程に人員を配置する必要があります。

多くの人材が求められる食品製造業の場合、必要な人材が確保できていないと、生産性の低下につながってしまうため、食品製造業における人手不足は非常に深刻な問題です。

◇国内依存やノウハウ蓄積の遅れ

高齢化社会が進むにつれて、1人あたりの消費量および食品需要は低下していたにもかかわらず、日本の食品製造業は国内市場に依存し続けてきました。

国内市場だけでは十分な利益を得られなくなっていたにもかかわらず、国内市場に依存し続けてきたがために現在の生産性の低さを招いてしまったといえます。

また、食品製造業はノウハウの共有が希薄な業界であるため、各企業が独自に編み出したノウハウで独立して生産を行っています。

他の製造業の場合は大手企業が編み出した技術や品質管理のノウハウを中小企業に共有してきた歴史がありますが、食品製造業はそれが共有されにくかったこともまた現在の生産性の低さを招いてしまった要因のひとつだといえるでしょう。

自動冷凍スライサーを導入して生産性を改善

さまざまなアイディアを取り入れることにより、生産性の改善および向上が期待できます。例えば、食品加工機械の導入や作業工程を合理化されたことにより、生産性が改善された事例が実際に存在しています。

こちらでは、食品加工機械の導入や作業工程の合理化をきっかけに生産性が改善された事例についてご紹介します。

◇自動化で属人性を排除

ホルモンを中心とした食肉類を生産している工場の事例です。自動冷凍スライサーの導入前は手作業による切り分けを行っていました。手作業による切り分けは負担が大きく、けがを負ってしまうおそれがあり、また、生産性は作業を行う方に大きく影響されていました。

同工場ではこの課題を解決するために、自動冷凍スライサーを導入します。属人性の排除に成功し、産性の向上にもつながりました。

◇工程の合理化で生産性アップ

自動化や省人化が進んでおらず、人手を必要とする工程が多い食品製造業の生産性は低いとされていました。しかし、加工工程を省略化および合理化されたことにより、生産性が向上した事例が存在しています。

養殖ぶりを中心とした水産加工品を生産している工場では、作業工程変更前は手作業による出荷情報の入力や配送センターで仕分けを行っています。しかし、カット・検査・仕分け・梱包といった工程ごとに作業員による細かい調整が必要となっており、非効率的でした。

そこで作業工程を根本から見直し、ラベルシステムや搬送コンベアを改善します。全工程が合理化されたことにより、作業の効率アップに加えて省略化も実現しました。

倉庫管理システムでコスト削減に成功した事例

さまざまなアイディアを取り入れることにより、生産性の改善および向上だけではなくコスト削減をも期待できます。こちらでは、倉庫管理システムの導入をきっかけにコスト削減に成功された事例についてご紹介します。

◇課題と背景

ある食肉加工会社では、倉庫管理システムの導入前は紙を使用した商品管理を行っていました。しかし、出荷する商品を倉庫内から探し出すといった労務コストや類似商品と取り違えてしまうといった人的ミスがたびたび発生していたのです。

◇改善の結果

同社は出荷指示まで可能な倉庫管理システムを開発し、ハンディターミナルで商品のバーコードを管理できるようにしました。

このシステムによって商品を倉庫内から探し出すといった労務コストや類似商品と取り違えてしまうといった人的ミスが減少され、コスト削減につながったとされています。

食品製造業は他の製造業と比較して、生産性が低いとされます。その主な理由は、自動化や省人化が進んでいないため、多くの工程で人手が必要だからです。

食品工場では、賞味期限や消費期限を持つ商品を扱うため、小さなミスが生産ラインに大きな影響を及ぼす可能性があります。人手不足や作業ミス、連携の欠如などが、これらの問題を引き起こしているとされるため、食品工場では、自動化や人材の確保、ノウハウの共有と蓄積が急務となっています。

食品製造業の生産性を高めるには、食品加工機械の活用や管理システムの導入といった方法もが挙げられます。例えば、食肉加工工場では自動冷凍スライサーを導入することで、手作業に依存することなく、一貫した品質と速度で生産が可能となり、効率が大幅に向上しました。さらに、水産加工品を扱う工場では工程の再設計を行い、余計な手間を省くことで生産性を改善しています。