フードスライサーで食品製造業の省力化を実現するためのステップ

公開:2024.12.23 更新:2024.12.09

食品製造業は少子高齢化や外国人労働者減少、3Kイメージで人手不足が深刻。省力化には無駄削減や自動化が効果的です。フードスライサー導入により、作業効率と品質が向上し、コスト削減が実現された事例があります。

目次

高齢化が直撃!食品製造業の人手不足の現状

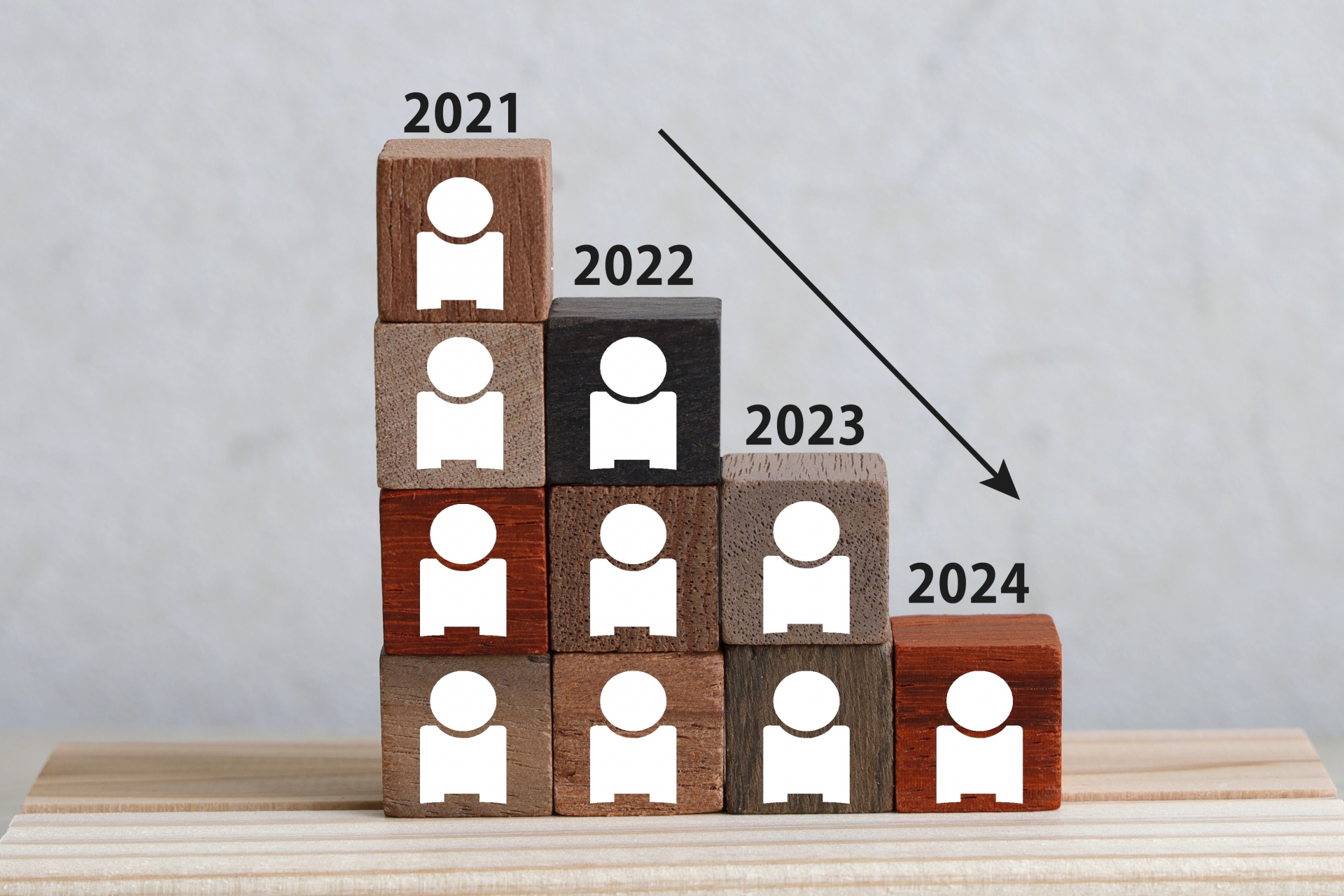

食品製造業は慢性的な人手不足に直面しており、少子高齢化、外国人労働者の減少、3Kイメージがその背景にあります。それぞれの課題を以下で詳しく解説します。

◇少子高齢化の影響

少子高齢化は食品製造業に大きな課題をもたらしています。出生率の低下や高齢化の進行により労働人口全体が減少し、若年層の確保が困難になっています。食品製造業は体力を要する作業が多いため、高齢者が担うのが難しい場面も少なくありません。

また、若い世代を引きつけようとしても、他業界との競争が激化しており、食品製造業への人材流入は限定的です。こうした状況が、業界全体の人手不足に拍車をかけています。

◇外国人労働者の減少

コロナ禍では入国制限や移動規制が強化され、多くの外国人労働者が日本を離れました。2021年10月までに約30万人が減少したことで、外国人労働者に依存していた企業は深刻な影響を受けました。

2022年以降、外国人労働者の数は回復傾向にありますが、これだけで業界全体の人手不足を解消するのは難しいのが現状です。新たな支援策や長期的な対策が求められています。

◇3Kイメージの影響

食品製造業に対する「きつい、汚い、危険」という3Kイメージも、若年層を中心に人材確保を妨げる要因となっています。長時間の立ち仕事や体力的に厳しい業務が多く、衛生管理や清掃作業が「汚い」と見なされがちです。

さらに、高温や高圧環境での作業が「危険」とされ、業界全体に対する否定的な印象が広まっています。こうしたイメージの払拭と職場環境の改善が急務です。

食品工場で省力化を実現するための課題

食品工場での省力化は、作業効率向上とコスト削減を目的とした重要な取り組みです。無駄の削減、標準化、自動化の手法を適切に活用することで、生産性向上と品質安定を同時に実現します。以下に具体的な方法を解説します。

◇無駄の洗い出し

省力化の第一歩は、業務フローの徹底的な分析です。作業の重複や非効率的な手順、不必要な工程を特定し、削減対象として明確にします。たとえば、作業者の移動が長すぎる場合や、工程間での待機時間が発生している場合、それらは改善の余地があります。

無駄を取り除くことで、作業者の負担を軽減しながら、生産性を向上させることが可能です。また、このプロセスを通じて、作業環境の効率化が促進されます。

◇標準化と改善サイクルの確立

作業標準化は、省力化の鍵となる取り組みです。標準化によって作業手順が明確化されることで、業務のばらつきが減り、品質安定や予測可能な生産が実現します。

また、作業手順をマニュアル化し、従業員に共有することで、新しいスタッフでも迅速に業務に慣れることができます。さらに、継続的な改善サイクルを確立することで、常に効率的な業務フローを維持できます。

◇作業の自動化と設備投資

自動化技術や新設備の導入は、省力化を一層推進する有効な手段です。包装や検査工程にロボットを導入することで、作業効率や精度の向上が期待できます。自動化はヒューマンエラーの抑制にも寄与し、品質管理の強化につながります。

設備投資は初期費用がかかるものの、生産能力の向上や長期的なコスト削減といったメリットが得られるため、戦略的な判断が求められます。

普及の広がるフードスライサーとは?

フードスライサーは食品加工現場での効率化と品質向上に大きく貢献しています。短時間で均一なスライスが可能なこの機器は、業務の省力化や安全性、柔軟な対応力で幅広い支持を得ています。以下にその利点を詳しく説明します。

◇食品加工の効率を最大化

フードスライサーは、食品を均等な厚さや形状に迅速にスライスすることで、手作業に比べ作業時間を大幅に短縮します。大量の食品を扱う業務では特にその効果が顕著で、生産性の向上と作業者の負担軽減を同時に実現します。

さらに、スライス精度が高いため、外観や品質を安定的に保つことができ、加工品の仕上がりにおいて一定の品質が保証される点も魅力です。

◇安全性が高い

最新のフードスライサーには、安全性を高める設計が多数採用されています。刃の露出を最小限に抑えた構造や、センサーやガードによる事故防止機能が充実しており、作業者が安心して使用できる環境を提供します。

また、手が近づかないようにする安全機能や、機器の過負荷を防ぐ仕組みも備わっており、安全性と耐久性の両面で信頼できる性能を発揮します。

◇カスタマイズ可能

フードスライサーは、多種多様な食品に対応可能なカスタマイズ性が特徴です。スライスの厚さや形状を調整できる機能や、専用の刃を使い分けることで、肉類、野菜、パンなどさまざまな食品加工に対応します。

さらに、機器のサイズや容量も選択肢が豊富で、生産量や店舗規模に合わせた最適な選定が可能です。この柔軟性により、効率的で無駄のない運用を実現します。

省力化に貢献するスライサー導入成功事例

食品業界における省力化は、作業効率向上とコスト削減を同時に実現するための重要な取り組みです。特に、大量の食材を扱う施設では、業務用フードスライサーが作業負担の軽減と品質向上に大きく貢献しています。以下に、業務用フードスライサーを導入した介護食工場の事例を紹介し、その導入効果を解説します。

◇新鮮で美味しい食事を届ける

この介護食工場では、毎日数千食分の食材を提供しており、特に野菜のカット作業に多くの時間と労力がかかっていました。大量の野菜を手作業で処理することは非効率で、野菜が切られてから消費者に届くまでに時間がかかるため、新鮮さや栄養価が低下する問題が発生していました。

このような課題を解決するため、工場は野菜加工方法を見直し、業務用フードスライサーの導入を決定しました。

◇導入後の効果

フードスライサー導入後、以前は複数のスタッフが長時間かけて行っていた作業が、わずか1名の従業員で効率的に処理できるようになりました。さらに、フードスライサーの多彩な替え刃を活用することで、メニューに合わせた最適なカットが可能となり、業務の柔軟性が向上しました。

この改善により、現場のモチベーションが向上し、自社加工の比率を増加させることができ、外部業者への依存が減少。結果として大幅なコスト削減を達成し、新鮮な野菜を消費者に届ける体制が整いました。その結果、消費者からの評価も大幅に向上しました。

食品製造業は少子高齢化、外国人労働者の減少、3K(きつい、汚い、危険)イメージが原因で人手不足が深刻化しています。少子高齢化により労働力が減少し、特に若年層の確保が難しくなっています。また、コロナ禍による外国人労働者の減少も業界に大きな影響を与えています。さらに、過酷な労働条件や安全性への懸念から、業界への人材流入が限られています。

省力化は食品工場での作業効率向上とコスト削減に重要な役割を果たします。無駄の洗い出し、作業標準化、改善サイクルの確立が省力化の鍵です。特に、自動化技術や設備投資が生産性を大幅に向上させ、ヒューマンエラーを減少させます。

フードスライサーは食品加工現場での効率化に貢献する機器で、均一なスライスを迅速に行い、作業時間を短縮します。安全性も高く、カスタマイズが可能なため、さまざまな食品に対応できます。介護食工場での導入例では、野菜カット作業の効率化が実現し、コスト削減と品質向上が達成されました。